この部品だけど、取引先から5%の値下げしてほしいと言われたよ。

社長!大丈夫。この部品の検査は最近、調子が良くて、不良がずっとゼロなんです。検査工程を無くせば、5%の値下げなんか余裕っす。

おいおい。ぜんぜん大丈夫ではないよ。たまたま不良がゼロだからって、明日から不良が発生することもあるでしょう?

じゃあ、どうするの?コストダウンはどうすればできる?なんとかしろー!

本当にこのような話はどこかしらでありますね。生産活動をしていると、コスト削減は避けては通れないことです。ではコスト削減はどのように行うべきなのでしょうか?上記のやり取りのように、検査を削除して、コストを削減する方法は目の付け所は良いですが、やり方がまずいです。

1.QCDとは?

コストダウンを進める前に、知っていなければならないことがQCDです。

Q(品質):Quality

C(価格):Cost

D(納期):Delivery

一般的にQCDを調べるとざっとこんか感じのことが言われています。

「生産活動をするにはこの3つのバランスが重要で、どの要素も欠けてはならないもの。しかしこの要素はひとつを優先するとその他の要素を犠牲にするトレードオフの関係性をもっている。」

つまり、Q(品質)を向上させるとC(価格)、D(納期)が悪化し、C(価格)を下げるとD(納期)とQ(品質)が悪化するという関係性にあるということです。これはこれでその通りなのですが、だからと言って品質を落として、価格を下げる訳にはいかないですよね? コストダウンはこのQCDのバランスを考えて活動しなければならないとされています。

2.QCDの優先順値

QCDには優先すべき順位があり、優先度の高いものからQ→D→Cとなります。

「Cって最後なの?」

そうなんです。先ほどトレードオフの関係があるとか言っておきながら、Qを優先させて、Cは後回しってのが常設なんです。つまり「品質を下げてコストを削減」というのは、最もやってはいけないトレードオフで、博打のような判断であり、あくまでも最終手段なんです。では、なぜ品質を下げることをやってはならないのか?

3.モノは売れてナンボ。Qがなければ、誰も買わない

生産活動だけをしていると忘れがちですが、どれだけ早く安く生産してもそれを使う人がいなければ、ただのゴミです。また生産したものは誰かが必要とし、使用し、購入してもらわなければ、それまでの生産活動はすべて無駄になります。つまり、必要とされ、使用されなければ、モノとして価値はありません。ではどうすればモノとしての価値が生まれるかですが、それは品質以外にありません。当然、求められる品質の度合いの程度はさまざまですが、ある程度の品質が保証できなければモノとしての価値はありません。そのためCよりもD、DよりもQを求められるのですね。

4.工程内の無駄削減のためにもQを優先すべき

モノが売れない以外にもQを優先すべき理由はあります。

「次工程はお客様」って聞いたことはありませんか?

これは自工程で発生させた不具合を次工程へ流出させないという考えのことで、次工程に不具合を流出させ、仮に次工程以降の検査で発見されたとしても、不具合発見までに費やした労力が無駄になるため、自工程で不具合は発見しようという考え方です。

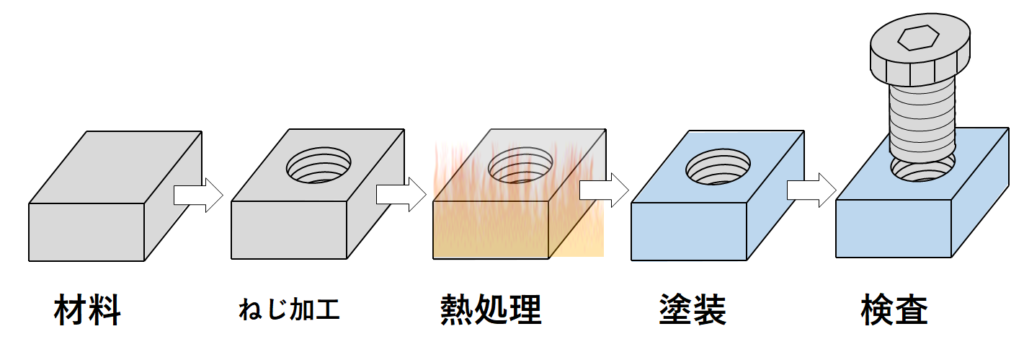

例えば、板にめねじを開ける部品があったとします。

ねじ加工以降の工程には熱処理、塗装の工程があり、最後に検査があるとすると、その検査でねじが加工されていないという不具合を発見したとします。この際、熱処理されているためにねじの追加工ができないため廃棄せざるを得ないというようになってしまいます。このようになるとねじ加工時に不具合を発見した時に比べ、検査で発見した時では熱処理、塗装の労力が余計に付加され、無駄が生じます。このようにQを優先させることで工程全体、完成品としての製品自体のCとDの無駄を避けることができます。特に上流の工程であれば、あるほどこの考え方は重要で、効果があります。

5.品質を優先するならコスト削減はどうやるの?

「QとCはトレードオフの関係で、Qを優先するならコスト削減はどうするの?」って思いますね?

では、上述した部品を例に挙げて説明します。

「ねじ検査」の削除でコスト削減を図るとします。

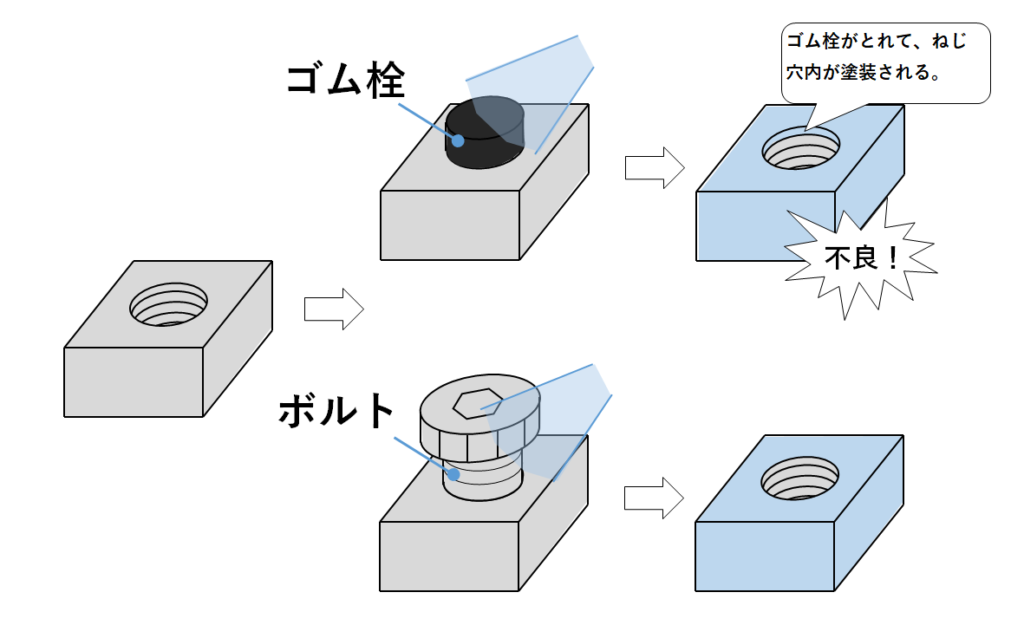

例えば、ねじ検査が過去数年間不良がゼロだからという理由で削除するのは前述したように、不良がでない理由ではなく、不良が発生していないという事実だけなので、いつ不良が出ても不思議ではありません。そのため不良がでない理由を探すのではなく、不良が発生しない仕組みを作り、それを根拠に検査を削除します。この部品の工程は以下のとおりで、塗装工程ではねじ穴に塗料が入らないように、ゴム状の栓をしています。

このゴム状の栓は劣化しやすく、数ヶ月で塗装作業中に外れやすくなり、ねじ穴内に塗料が入り込み、塗料の液だれやねじの不通過も発生していました。そのため、ゴム状の栓からねじ穴にボルトを取り付けるように改善しました。当然、このゴム状の栓をネジに変更したことで、塗装の不良を防ぐことができましたが、ゴム栓に比べ、ボルトの着脱に時間を要することになりました。しかし、全行程を見るとわかるように検査ではねじ検査を全数実施しているため、塗装工程での作業時間はプラスになりますが、ねじ検査工程は塗装でのボルト取り付けで代用できるため、工程を削除することができます。結果として、全工程の作業時間は変わらずに塗装不良を削減することができ、不良が少なくなることで、手直しや材料の再手配が無くなり、D(納期)が短縮される上、結果としてC(価格)を下げる事ができました。さらに発生していた不良がなくなることで不良品の市場流出や次工程への流出もなくなり、品質も強化されました。

6.Q(品質)を優先する改善活動はC(価格)の効果がわかり難い

よくあるコストダウンは

「加工時間を30分から25分に削減し、5分の機械稼働時間を1分100円で換算すると、500円×5チャージ=2500円/日の効果があった。」

のような感じで報告されます。

Cを優先させたこのような改善はコストダウン効果は明確でわかりやすいです。しかし、加工時間が5分削減したことで、次工程以降も含め品質(不良率)がどのくらい変化したのか?段取りや手直しが増加していないか?

などは検証されず、2500円/日だけが評価されることがよくあります。そのため2500円/日のために不良品が増えたり、手直しや後工程での手間が増えることで作業時間が増加することがあり、最悪の場合、市場クレームになることもあり得ます。そのためQを優先的に改善した方が結果として、得られるDCの改善効果は少なくても、最悪の事態は避ける事ができます。ただし、Qを優先的した場合、結果として得られるCの改善効果が見えるまでには、繰り返し生産を行う必要があり、時間を要します。

7.まとめ

・QCDはトレードオフの関係であり、どれかを上げるとどれかが下る。

・Q(品質)⇒D(納期)⇒C(価格)の順番で改善すべき優先順位を決める

・最低限のQが確保されていないとモノは売れない

・Cを優先させる工程改善は長期的にみると、結果としてQDを失うこと工程になり得る

・Qが改善されると、不良が減り、Dが短縮し、結果としてCが改善する。しかし効果が見えるまでに時間がかかる。

以上です。

コメント