研削加工での加工仕上面の出来栄えはさまざまな条件で決まります。その中でもドレスは出来栄えを決める重要な要素です。今回は研削加工のドレスに特化して解説します。

1. さまざまなドレッサの種類

ドレス条件の何をどのように変更するかで、粗さが良くなるのか?悪くなるのか?を説明したいのですが、まずはドレッサの構造を学びましょう。

ドレッサーとはドレスをするため、砥石を削るための工具(石)の総称ですが、いろいろな形状で名称が変わり、メリットデメリットも変わります。

1.1単石ドレッサ

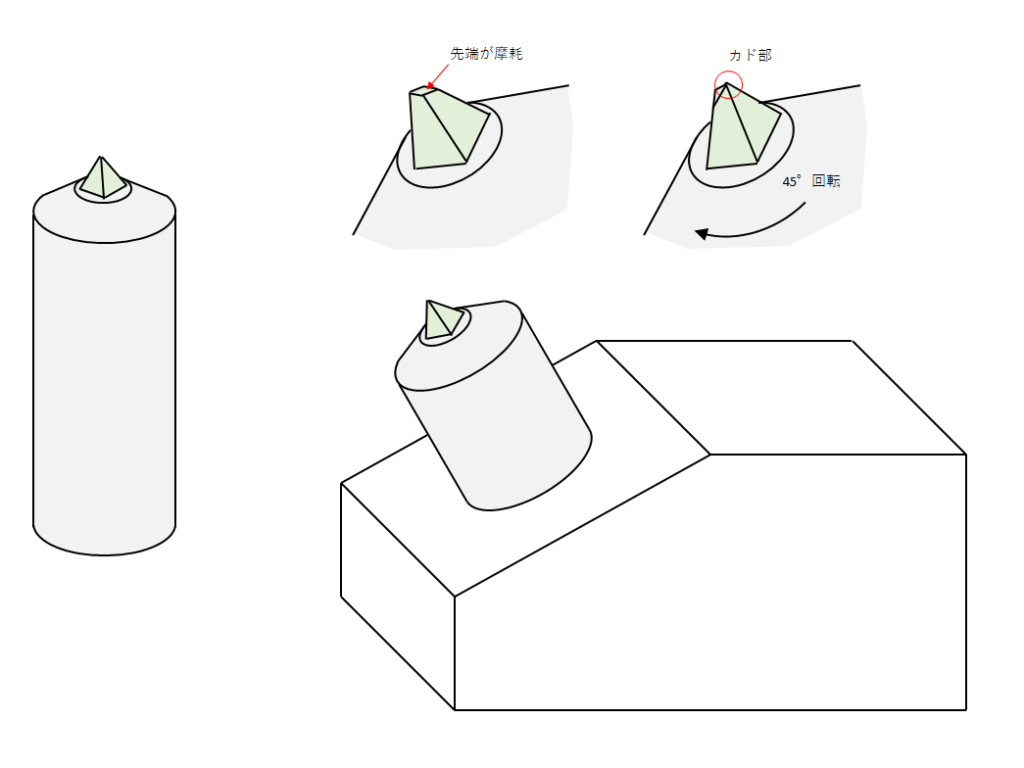

単石ドレッサーとは図の通りで、工業用ダイヤモンドが先端に埋め込まれたようなえんぴつのような形状です。ドレスは砥石表面にドレッサー先端部を食い込ませた状態で回転する砥石軸が左右にスライドすることで、砥石表面を一皮削るようにすることで行います。単石ドレッサーは使用し続けると先端が平らになり、砥石との接触面積が増え、良好なドレッシングができません。そのため、ドレッサに新たな鋭角面ができるように、定期的にドレッサーを45°程度回転させます。このような管理が適切に行われていないといくらドレッシング条件を変更しても粗さが改善しないばかりか、ドレッサーが加工負荷に耐えられず割れる事もあり得ます。

1.2多石ドレッサ

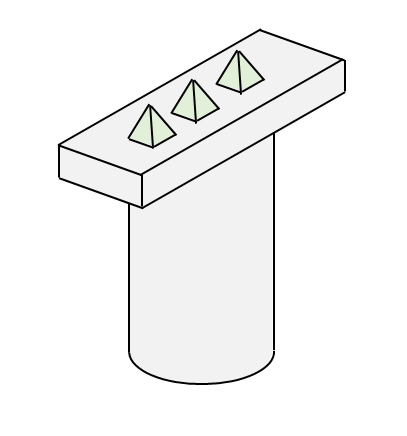

台座に単石が3~5個程度埋め込まれたドレッサです。使用方法は単石ドレッサと同じですが、単石がいくつもあるためドレッサに加わる負担が分散でき、ドレッサの摩耗が軽減するため、大径砥石をドレスするときに用いられることが多いです。ただし、石が埋め込まれている為にドレッサが摩耗しても単石ドレッサのように回転して、再度使用することができないため、交換する必要があります。

1.3ロータリドレッサ

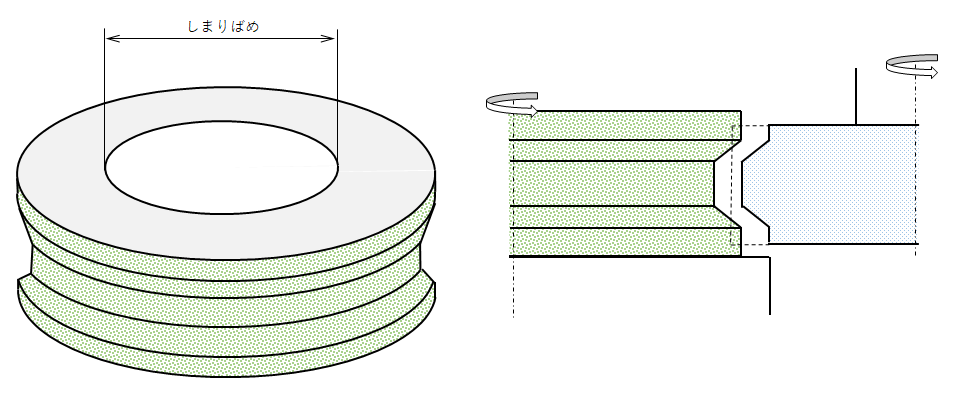

旋削加工された円筒状の表面に微小なダイヤモンドが複数個埋め込まれたものをロータリドレッサと言います。このロータリードレッサの内径部ははめあい面(しまり)になっており、回転軸に取り付けて使用します。実際のドレッシングは回転する砥石軸と回転するロータリードレッサがプランジカットの要領で接触することで行われます。Ⅴ形、R形などの複雑な砥石形状の場合、単石ドレッサでは砥石軸を2軸移動させなければならない上、ドレス形状が機械軸の直進精度や走行精度に依存するため、精度の高い加工機である必要があります。また1回のドレッシングも時間がかかるため、量産には不向きです。しかしロータリードレッサであれば高精度でⅤ形やR形をドレッサー形状で作り込むことができるため、機械精度に依存せず、プランジカットでドレッシングできるためドレッシング時間も短縮できます。

2. 砥石のドレス条件を決める

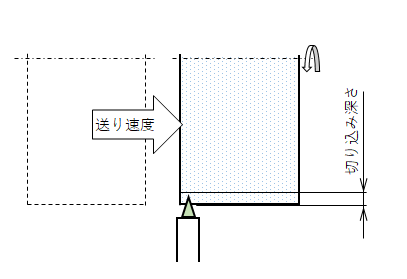

ドレッシングは主に「切り込み深さ」と「送り速度」の条件で変わります。ドレッサーが砥石に食い込む量を「切り込み深さ」と言い、食い込んだ状態で砥石軸がスライドする速度を「送り速度」と言います。「切り込み深さ」が深いと砥石表面は粗く、浅いと細かくなり、「送り速度」は速いと砥石表面は粗く、遅いと細かくなります。この関係性は砥石で加工物を加工する時にも同じように働きますので、基本は「深く速い」は粗く、「浅く遅く」は細かくになります。

3. 砥石で発生する「びびり」「焼け」を防ぐには

これまでの説明で、どのようなドレッサーでどのようにドレッシングすれば、砥石が粗くなったり、細かくなったがわかりましたね。では、どのような時に砥石をどのような形状にドレッシングすればよいかを解説します。

研削加工で問題となる仕上面は「びびり」と「焼け」です。

「焼け」とは

その通りの意味で、加工面が茶色や黒色に焦げたような色合いになることです。

「びびり」とは

砥石軸が振動しながら削られるため、加工方向にごく僅かな凹凸形状が生まれ、加工方向に垂直の縦スジがいくつも見られます。

例外的に研削液が適切にかかってないことは除き、どちらもきっかけとなる原因は同じで、砥石と加工物との摩擦抵抗が大きくなったことで発生します。摩擦抵抗が大きくなるのは加工物への「切り込みが深い」「送りが遅い」ことが主原因ですが、砥石表面の凸凹具合(粗細)でも大きく影響します。そのため「びびり」と「焼け」が発生した場合、加工条件を見直すことが最善ですが、摩擦抵抗を小さくするドレス条件に変更することでも改善することが期待できます。砥石と加工物との接触面積を減らすことができれば、摩擦抵抗も減るため、砥石を粗くドレッシングするドレス条件が求められます。ドレス条件としては「切り込み深さを深く」「送り速度を早く」すれば、砥石を粗くドレッシングできますが、当然仕上面の粗さは悪化します。なお、仕上面の粗さを良くするにはこの逆「切り込み深さを浅く」「送り速度を遅く」すればよいです。これまでの説明でわかるように、仕上面の粗さを良くしようとすると「びびり」と「焼け」が発生し、その改善をすると粗さが悪くなるので、これらのちょうど良い条件を探すにはトライアンドエラーを繰り返すしかないんです。

4.周速度と粗さの関係

仕上面の粗さを良くするには「加工条件の切り込みを浅く、送り速度を遅く」「ドレス条件の切り込みを浅く、送り速度を遅く」が有効であることはわかりましたね。これに加えて「砥石を硬く作用させる」という方法もあります。物理的に砥石の種類(結合度や粒度)を変えて砥石を硬くすることはできますが、今回は加工条件で変更できることを解説します。

砥石で加工するには回転数というものを設定しなければなりませんが、回転数は砥石の周速度からきめなければなりません。。まず、周速度を復習しましょう。ついでに過去記事もチェック。

周速度とは円の円周上の速度を表していますので、砥石直径をD(mm)とすると距離は円周なのπ・D (mm)となり、時間は1分間当たりの回転数n(rpm)(rev/min)から 1回転当たりの時間を算出すればよいので1/n(min/rev)としましょう。よって「速度=距離/時間」とすると、周速度は V=π ・ D・ n で計算できます。 一般的に使われている周速度の単位は(m/min)が多いので [V=π・ D・ n/1000]として暗記してもよいです。

砥石は周速度を上げると硬く作用します。

わかりやすく例えると、、

静止している状態のゴムを押すと柔らかいですが、超高速で回転させたゴムは硬く作用しますね。これと砥石は同じ原理で硬くなります。「回転速度が速い = 周速度が高い」ですので周速度を上げることで砥石が硬く作用します。砥石が硬くなることで仕上面粗さが向上しますが、前述したように同時に摩擦抵抗が上がることで焼けやびびりも併発します。

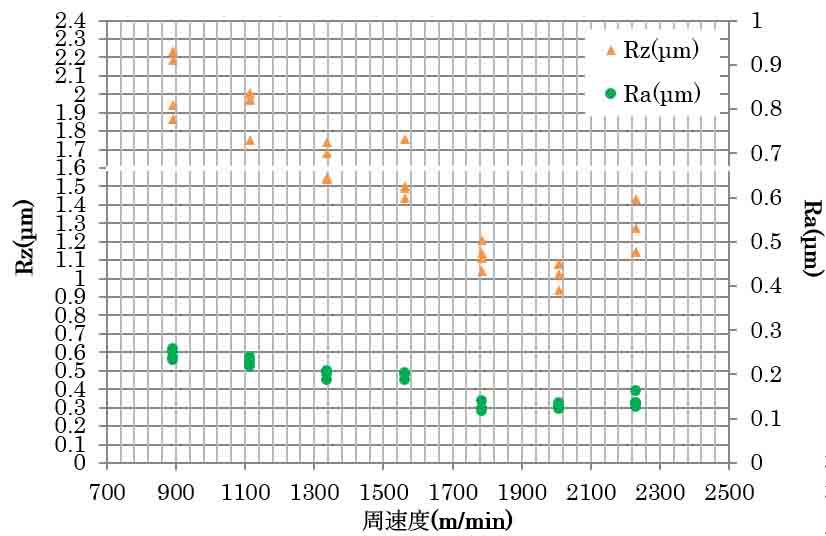

以下は周速度ごとで仕上た粗さのデータで、見るとわかるように周速度1500m/min以下であると粗さが急激に低下することがわかります。

なお、砥石の種類、加工機、加工物なので結果は大きく変わるので以下のデータはあくまでも参考としてください。

5.まとめ

・ドレッサーには「単石ドレッサー」「多石ドレッサー」「ロータリドレッサー」がある。

・ドレス条件は「切り込み深さ」「送り速度」で変わり、深く速いは粗く、浅く遅くは細かくは仕上がります。

・ビビり、焼けは砥石を粗くドレッシングすると改善するが、粗さは悪くなる。

・周速度を上げると砥石は高くなり、仕上面粗さが良くなるが、びびり、焼けは発生しやすい。

以上

コメント