ものつくりには不良品が付き物ですが、これが市場に流出すると大きな問題になります。最近ではいろいろな家電や自動車メーカーがリコールという形で製品の自主回収をお願いするTVコマーシャルをよく目にしますね。このような不良品は原因にもよりますが1、2個が市場で発見されると他の出荷品にも不良品である可能性が0.数%でもあれば回収しなければなりません。コンプライアンスが求められる近年、昔は目をつぶっていたような内容であっても回収、リコールをすることもあるため、不良品の流出、発生を未然に防ぎたいですね。

「26君。わが社も工程内の不良が多くて、いつ市場クレームになるか冷や冷やしてるよ」

「 今回は不良品が無くなるためにはどのような活動、予防策ができるか?を説明するよ。」

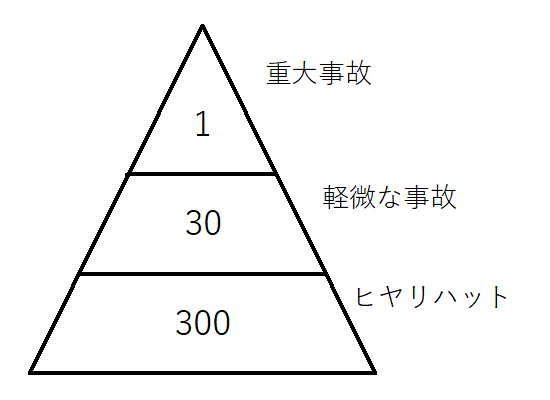

1.ハインリッヒの法則

皆さんはハインリッヒの法則というものをご存知でしょうか?この法則は医療機関、安全衛星、安全管理などでよく用いられるのですが、下図のように重大事故1件には軽微な事故が30件、ヒヤリハットが300件が潜んでいるという法則です。

ヒヤリハットとは事故にまで至らなくても、ミス直前で気が付いたような「はっ!」として気が付き、ひやりとした経験を示します。

例えば、自動車を運転して曲がる時、後続車の巻き込み確認するためにサイドミラーを見ますが、そのタイミングが遅く、曲がりながらサイドミラーを確認したところ、ちょうどバイクが通過するタイミングであったために、急停車することができ、ぎりぎりのところで事故を防ぐことができたという経験で、これがヒヤリハットです。このヒヤリハットが続くと数件の接触事故が発生し、さらにこの接触事故が続くと、重大な死亡事故に至るといった感じです。

そのため、このヒヤリハットを少なくすることが重大な事故、ものづくりで言うところの重大不良(クレーム)を防止する唯一であり、確実な方法なのです。

2.ヒューマンエラー

すべてではないですが、不良品のほとんどはヒューマンエラーによって発生するとっても言い過ぎではないでしょう。ヒューマンエラーとは人間と機械またはシステムとの関係で、機械、システムではなく人間のエラーによるもので、機械、設備などの操作、操縦で不本意な結果(事故、災害)を生み出す行為も含めています。

また近年では設計者、製造者の過誤(設計ミスや安全装置の動作不良など…)によって、2次的に使用者のヒューマンエラーを生み出すこともヒューマンエラーのひとつとして挙げられるようになりました。またこれは作業をスムーズに行うために支障のない範囲で確認、操作を省略し、経験的に問題ないという思い込みにより生じるため、経験豊富なベテラン、経験不足な新人かかわらず、誰しも起こり得る可能性があるんです。そのため、ヒューマンエラーを防ぐには、「人間は必ず、失敗する」という観点から、個人に任せる対策ではなく、複数人で管理しあったり、機械でバックアップ管理したりという施策、対策である必要があります。

3.インシデント

ヒューマンエラーを防ぐために、ヒヤリハットの抽出が必要不可欠です。そして、このヒヤリハットがどのようなメカニズムで生じたかを振り返る必要があります。医療現場ではこのようなヒヤリハットをインシデント(incident)と呼んでいます。このインシデントとは英訳では事件、出来事を意味するが、ここでは重大に至る危険のあった小事件を指します。

例えば、 「患者に刺した注射針を誤って、自身の手に刺してしまった。」 「感染症予防として装着した手袋が気が付いたら破れていた」 「血液検査をしたサンプルにラベルを貼り忘れた」などが挙げられます。

これらインシデントは「するべきことをしなかった」「すべきではないことをした」のふたつの側面があり、それらに該当しない「するべきことをした」「すべきではないことはしていない」といったようにマニュアル通りにしたのに発生したのであれば、それはヒューマンエラーではなく、マニュアル整備不足、機械動作不良などの環境要因によるものです。

4.インシデントの分類

ヒューマンエラーを正常に判断できていないと、再発防止策とした施策が的外れな結果になったり、無意味な確認作業が生まれることで異なるヒューマンエラーを発生させる可能性もあります。このような結果にならないようにインシデントを6つに分類分けすることで、「これはヒューマンエラーである」と言う結論にすべきです。

【不足】

経験、技能不足によって生じたもの。本来であれば満たされていなければならない事柄に対する不足を示す。これは教育環境が悪く、十分に理解していない、理解できていることが確認できていないのに作業を行わさせている可能性がある。スキルマップの整備や、段階的なスキル承認制度の見直しが必要。

【 不遵守 】

手順、マニュアル、制度を守らなかったことで発生したもの。ただし、「すべきこと」を理解しているのに守らなかったことだけが該当し、理解していない場合は環境要因である。また遵守できなかった理由が後述するような「不注意」「疲労」「錯覚」であるものかも慎重に分析すべきであり、単純に怠惰な行動と判断してはならない。

【 不注意 】

経験、技能もあり、手順も遵守していたのに、注意を欠いた事で発生したミス。そのため新人、ベテランに限らず誰しもが起こるため、よくある「新人による~」「外人による~」などの思い込みで原因を特定すべきではない。不注意に至った経緯を調査し、注意を欠いた原因を分析すべき。

【 疲労 】

労働環境、多忙などで休憩がとれないことによって発生したもの。インシデント自体は不注意がトリガーとなるが、根本は疲労による。個人差によるものか?作業環境に問題があるか?人間関係などの問題か?人間である以上数値上の労働環境だけに囚われてはならない。

【 錯覚 】

指示書、伝達、引継書類などが手書き、文字サイズ、抽象的な表現による読み間違いによる発生。基本的には同じ職場内で使用するキーワードを共通化することで世代間ギャップが生まれない環境が必要。また日本人特有のあいまいな基準は特に外国人には伝わらないことがあるため、基準を数値化、可視化する必要がある。

【 欠陥 】

技能、知識は不足していないが、マニュアル、手順を遵守してなく、その行為を改める様子もない。このような状態で発生したもので、不足、不遵守と混同してはならない。職場、作業が個人の特性に合致していない場合があるため、配置転換や人員の入れ替えなどが必要。

5.まとめ

・重大事故(クレーム)が1件発生するには300件ものヒヤリハットが潜在している。 ・ヒューマンエラーは人間が起こすエラーであるが、その根本は環境要因による。 ・多くの場合、インシデント(ヒヤリハット)は「するべきことをしなかった」「すべきではないことをした」の二つの側面で発生する。 ・インシデントは「不足」「不遵守」「不注意」「疲労」「錯覚」「欠陥」に分類される。

上記のようにインシデントを分類することで、やるべき施策(再発防止策)が決めやすくなりますね。特定の工程(作業)で、複数人によって多く発生する同分類のインシデントがある場合はやはり、そのインシデントを発生させるような環境要因があると考えるべきです。

「え?結局ヒューマンエラーは環境によって発生するって事?」

「その通り!」

ヒューマンエラーはマニュアル、システム、作業環境を変えることで改善することがほとんどです。それなのに原因を個人のせいにして、あたかも解決したかのように振る舞うことは問題の先送りでしかないんです。特定の個人(職人)だけがミスを起こさない作業は工芸品や美術品みないなもので、ここで言うところのものづくりとはかけ離れていますね。

以上です。

コメント