これまで、金属組織を説明し、焼入れ、焼戻し、焼鈍を説明しましたね。今回はそれら熱処理をどのような設備で行うかを解説したいと思います。

また設備を知ることでさまざまな管理しなければならない項目も理解できると思います

1.連続炉

量産工場には必ずあると言ってもよいのがこの連続炉になります。

連続炉は焼入れと焼戻しを1台の機械で行うことができ、大量生産向きです。

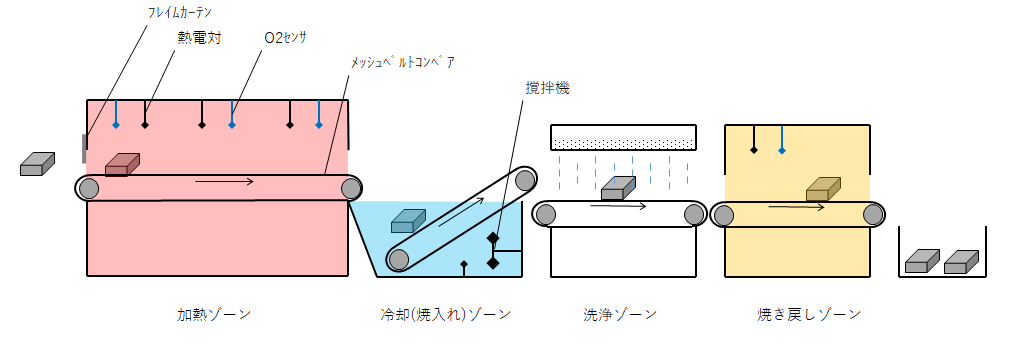

構造は下図の通りで、加熱→冷却→洗浄→焼戻しのゾーンに分かれており、それぞれが一定スピードでメッシュベルトコンベアによりワーク(熱処理する金属材料)が運搬され、順番に熱処理が行われます。熱処理は温度以外にも処理時間を厳密に管理しなければならず、連続炉ではこのコンベアスピードを制御することで各ゾーンの滞在時間を管理することができます。

1.1 加熱ゾーン

加熱炉に求められるのは「硬度ワークの温度が均一に保持されるような温度」と「脱炭しないように炭素量すなわちCP(カーボンポテンシャル)」を一定量に保つ必要がありますが、これらは炉外からの大気の流入により上下します。そのため、連続炉のワーク投入口にはフレイムカーテンと呼ばれるゲートがあります。このゲート高さを調整することで炉内に流入する空気の量を調整することができます。

次に温度管理をするために[熱電対]、CPを管理をするために[O2センサー]と総称されるセンサー類が炉内に複数設置されています。このセンサで常に炉内の温度、CPを記録しており、設定値から外れると警報が作動することが一般的です。

1.2 冷却ゾーン

以前の記事で説明した通り、焼入れはワークの冷却スピードによって硬度が変わりますね。そのため、安定した硬度にするには冷却スピードを一定に保たなければならず、そのためには冷却液(油、水)の温度を一定します。

加熱ゾーンから排出されたワークが次から次へと液内に投入されるため、液温は徐々に上るため、冷却液層では撹拌機と呼ばれるプロペラ状のものを液内で回転させ、液を常にかき混ぜて液温を下げ、一定にします。さらに熱電対で液温を監視しているため、一定硬度が確保できるのです。

1.3 洗浄ゾーン

焼入れ液(冷却液)は油を使用することが多いため、油が付着した状態で焼戻しをすると油が付着した部分が染みのように色が付き、削り取ることが出来なければ、見栄えが悪くなります。また付着した油が固着すると後工程(研掃や研削加工)でさまざまなトラブルの元になるため、この油を焼戻し前に洗い流さなければなりません。洗浄には50℃前後のお湯や洗浄液をかけ流すシャワー洗浄や、洗浄層に投入されるものがあります。

1.4 焼戻しゾーン

焼戻しゾーンでも各種センサが付き、温度管理をしています。

2.バッチ炉

バッチ(Batch)は「ひと束」「一群」「1回分にまとめる」という意味で、バスケットと呼ばれる金属製のかごにワークを入れます。このワークとバスケットがまるごと、加熱炉、冷却炉に投入されため、1回分にまとめられたワークを1度に熱処理することができます。ただし、このバッチ炉は焼入れまたは焼戻ししかできませんので、洗浄は別の設備でバスケットごと行うか?バスケットから洗浄機へ移し替える必要があります。

なお、各種センサは連続炉と同様に設置されていることが一般的です。

3.ピット炉

一般的には焼入れをすると金属組織はマルテンサイトになる為、ワークは膨張します。この膨張が均一に行われればよいのですが、連続炉やバッチ炉のようにワークがバスケットやコンベアなどと接地していると

摩擦抵抗の影響で膨張の仕方が偏り、ワークが反ることになり、後工程に影響を与えます。そのためワークを吊るした状態で焼入れすることで反りを防ぐことができます。

ピット炉は地中に穴を開け、その中に炉を入れたものなので、長いものを吊るした状態の焼入れに特化しています。特にシャフトやレールなどの長物の反りを予防することに優れています。

4.質量効果

高周波焼入れを除く 連続炉、バッチ炉、ピット炉などの加熱炉内の空間温度を管理することで加熱されるワーク温度を管理しています。そのため同じ大きさの炉でもワークが入っている炉と入っていない炉では入っていない炉の方がはやく昇温します。このようにワーク投入量に応じて昇温するまでの時間が変わってくることを質量効果と言います。質量効果はワークの大きさではなく、質量で変化するため、おなじサイズでも薄肉よりも厚肉の方が昇温までに時間がかかります。ここで注意しなければならないのは温度管理は炉内温度を測定しているが、ワーク温度を直接測定している訳ではないということです。そのため炉内温度が昇温しても、ワーク芯部までその温度に達することができなければ、「ワークを加熱している」ことにはならないのです。熱処理の量産をする際は、ワーク形状に合わせて投入すべき最大重量を決め、その数%程度をプラスした重量でテストを行い、必要な硬さが得られることを確認してから、熱処理条件(温度、時間、ワーク投入量)を決めることが必要です。

以上です。

コメント