これまでの記事で機械材料には金属(鉄、非鉄) 非金属があり、それらの特徴を解説しましたね。それら機械材料にはいろいろな性質があります、ここで言うの材料の性質とは強度、熱や電気の伝わり方、温度変化による寸法変化量、加工のしやすさ…など いろいろなものがありますが、材料を選定するためにはこれらの性質を前もって知っておかなければなりません。そのため材料の性質は設計する上でも重要な情報源になるんです。

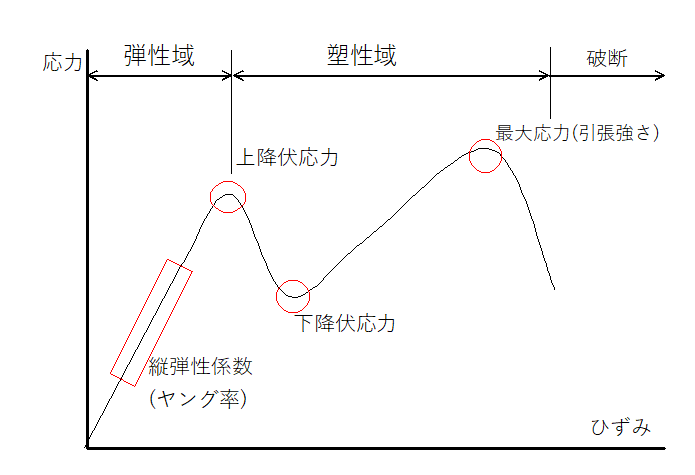

1.応力ひずみ線図

応力ひずみ線図とは横軸を「ひずみ」、縦軸を「応力」にしたグラフを指します。このグラフは、ロードセルと呼ばれる計測器で、焼入れがされていない軟材の試験片(金属棒)を上下に破断するまで引っ張り、試験片の伸びとその時の荷重をプロットしたもので引張試験と呼ばれる方法でデータを取得します。なお、グラフで使用される「ひずみ」とは元の試験片の伸びた変化量を元々の試験片長さで割ったもので、「応力」とは引張荷重を試験片の断面積で割ったもので定義されます。

機械材料の変形には弾性変形と塑性変形があります。弾性変形とはバネのように押したり、引っ張たりしても、元の状態に戻る変形を指すのに対し、塑性変形とは元の状態に戻らない変形をしめします。

以下のグラフ(応力ひずみ線図)でわかるように始めに直線になっている部分は応力とひずみが比例して変化しているため弾性変形部分(弾性域)であり、さらに引っ張り、弾性域を超えると塑性域になります。塑性域では、応力は上昇せずに、ひずみ量だけが大きくなっていることがわかります。ここで塑性域が始まる応力を上降伏応力(うえこうふくおうりょく)、塑性域が進行する応力を下降伏応力(したこうふくおうりょく)と呼びます。

その後、さらに引っ張り続けると破断し、その破断した最大応力を引張強さと呼びます。

なお、アルミや一部のステンレスは軟材でも明確な降伏点を持たない材料は引っ張り始めて、すぐに徐々に塑性変形が始まります。このような材料にはひずみが0.2%になる応力を0.2耐力として、降伏点の持たない材料の目安として決めています。ちなみに応力とひずみが比例して変化部分の傾きを「縦弾性係数(ヤング率)」と言い、材料ごとの強度計算として使用される変数になりますが、あくまでも軟材であることが前提です。

2.熱伝導率

厚さ1mmの板の両側に1K(ケルビン)の温度差がある時の板面積1m2を1秒で通過する熱量のことでW(ワット)で表します。一般的に熱は 気体<液体<固体 の順に伝わりやすいため、熱伝導率もこの順番で大きくなります。この熱伝導率が高い固体である機械材料(金属)にも材種によって、熱伝導率が異なり、鉛<鉄<アルミ<銀<銅 で伝導率が大きくなります。なお、金属ではない非金属である樹脂、ガラス、木材は金属よりも熱伝導率ははるかに小さいです。

熱伝導率が小さいとされる機械材料は主に断熱材として利用され、特に樹脂の中に空気が含まれるような発泡スチロールは樹脂に加え、空気の熱伝導率の相乗効果で断熱が可能です。一方、熱伝導率が大きい機械材料は放熱、吸熱を目的としたヒートヒンク部品に使用されることがあります。ヒートシンクは熱を外気へ排出する目的として表面積が広くなるようにジャバラまたは突起形状の熱伝導率の高い部品に吸熱させ、そのすきまに空気が入り込むことで放熱させる部品で、主にコンピュータ内部で使用されることが多いです。

3.電気伝導率

電気伝導率はA/Ⅴ・m、1/Ω・mの単位で表すことができ、ある長さをどのくらいの電気が流れるかを係数としたものです。一般的には 銀>銅>金>アルミ>マグネシウム の順番で伝導率が高いのですが、銀は高価であるため、配線で使用されるのは低コストな銅がほとんどです。なお、銅よりも電気伝導率が低いですが、アルミは銅よりも比重が1/3で軽いため、屋外配線で使用されることがあります。また、金は腐食しない特性から高価であっても使用環境によっては利用されるようです。

材料を選定する際には、通電すると発熱する特性も考慮しなければなりません。特にアルミは熱で柔らかくなりやすいため、通電することで変形、膨張し、接点にひずみが生じ、接触不良などの故障の原因となります。このように、通電性だけを理由に材料を選定するのではなく、使用目的、環境に合わせて、電気伝導率、比重、コスト、腐食、はんだ付け性、熱膨張を考慮して材料を選ぶべきですね。

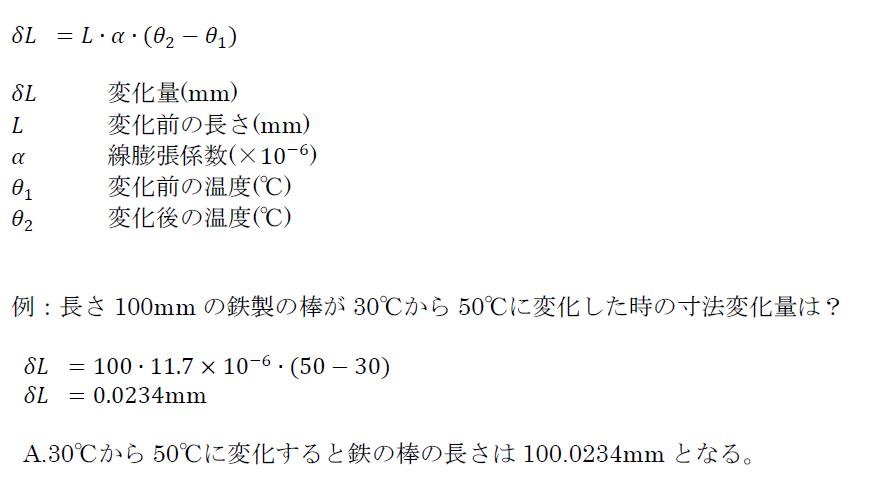

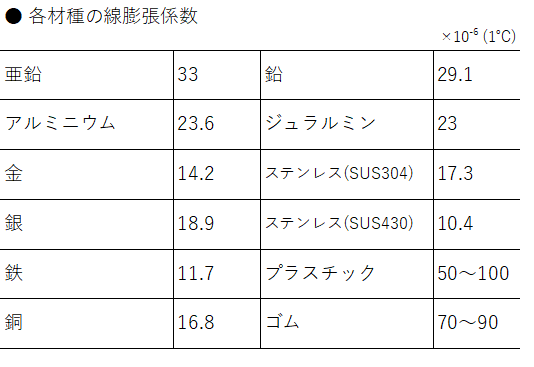

4.線膨張係数

すべての材料は温度に依存して体積が変わります。また体積変動によって生じた寸法変化の方向はおおよそ同じなので、一軸上の変化を示す指標を使用し、それを線膨張係数と呼んでいます。それぞれの材料による線膨張係数は以下の通りであり、熱による寸法変化量は以下式で求められます。

線膨張係数は材料が固有に持つ値なので、異材種の組合せのアッセンブリ部品の値の差に注意が必要になります。得にはめあいや摺動面などのすきま量の管理を必要としている箇所は考慮すべきであり、生じる温度差によってはすきま量が管理すべき値よりも大きく変化して、機能的な損失を生むこともあります。また鋼と樹脂では線膨張係数は10倍程度違うため、熱の加わり方では、スキマ量が過大、過小になり弾性域を超えて塑性変形するこで、破断することもあるでしょう。

なお、線膨張係数の原理を応用した例としはバイメタルが挙げられます。バイメタルは線膨張係数の異なる材料同士の板を貼り合わせることで、加熱することで値の大きい板の方が大きく変化するため、小さい値の板側に反る構造を示します。私たちの身近なものにはヒーターの過熱防止装置としてサーモスタッドに利用されています。

5.加工性

機械材料は曲げ、プレスなどの塑性可能、旋削、穴開などの切削加工、や砥石を使用した研削加工などで加工しなければ、機械として取り込むことができません。主に切削加工を例として代表的な機械材料の加工性を以下にしめしておきます。

〇鉄鋼 低合金鋼(鉄の割合が多く、添加物が少ない)ほど加工性がよい。高炭素鋼は比較的硬いため加工性が悪く、さらに熱処理されると組織変態によってより加工性が悪化する。 〇銅 純銅は加工しやすいが、リン酸銅、ベリリウム銅は硬度が高いために加工しにくい。 〇アルミ 熱伝導率が高く、加工熱が逃げやすいために工具が摩耗しにくいが、一方で材料が柔らかすぎて、切り屑の排出性が悪く、工具にまとわりつくことで構成刃先になりやすい。 なお、構成刃先とは工具に切り屑が付着し工具の刃ではなく、切り屑で加工してしまう現象であり、構成刃先では切れ味の低下による精度、粗さなどが悪化しやすい。 〇セラミックス 硬いので切削加工の難易度が高く量産化は困難。なお曲げなどの塑性加工は不可能。 〇樹脂 アルミと同様で比較的熱に弱いため、切削加工は工具速度を早くする必要がありますが、加工の難易度はそこまで高くはない。また塑性加工は加熱すれば可能であるが、いずれにしても樹脂品の2次加工は経済的ではない

6.まとめ

・応力ひずみ線図とは材料固有にもつ弾性域、塑性域を示したグラフで、弾性係数や降伏点がわかる。

・熱伝導率は気体<液体<個体、さらに樹脂<金属(鉛<鉄<アルミ<銀<銅)である。

・電気伝導率は銀>銅>金>アルミ>マグネシウム で伝導率が高いがコスト面から銅が配線などで使用され、軽量化を目的としてはアルミが使用される。

・線膨張係数とは材料固有の熱による寸法変化量を計算するための係数である。

・柔かいと加工がしやすく、硬いと加工がしにくい。但し、アルミや樹脂などの柔らかすぎる材料は構成刃先による加工不良に注意が必要。

以上です。

コメント