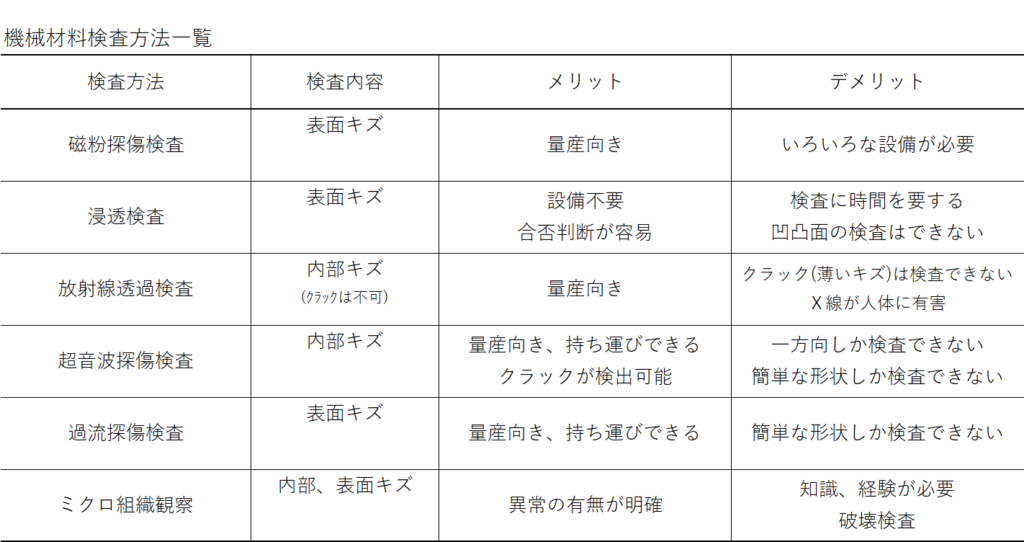

機械にはある一定の品質が必要で、エラーを防ぐためにはそれなりの検査を行う必要があり、それら機械に使用する機械材料においても同様に検査をしなければなりません。機械材料の検査は主に表面キズ、内部キズ、成分欠陥などが挙げられ、後工程で加工を行うとその姿は変わるため、気が付かれずにそのまま出荷され、市場に流出する恐れがあります。機械材料にはいくつかの検査があり、それぞれの特性を知ることで未然に防ぎたい項目を管理することができるため、ぜひどのような検査があるかを理解しましょう。

1.磁粉探傷検査

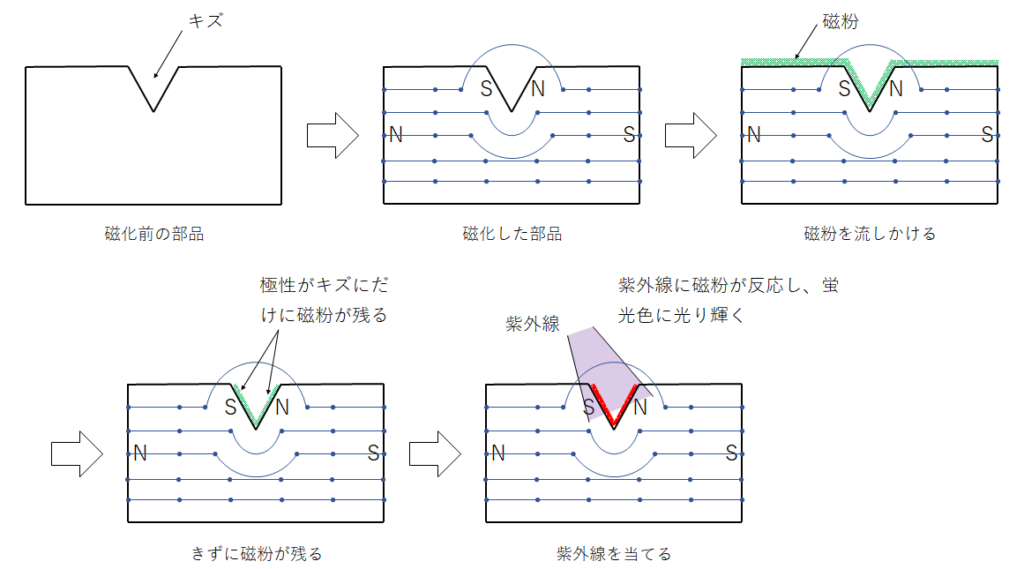

鉄鋼材などの磁性のある材料(磁石にくっつく鉄など)に適用できる検査で、磁束の漏れを利用してキズを目視で探しだす検査方法です。磁化させた部品の両端はそれぞれS極とN極が生成され、磁束が生まれます。この磁束を図のように分断するとその分断された部分にはまた磁束が生まれ、S極とN極が生成されます。これを応用すると部品にキズがあるとキズの部分だけは磁束が分断され、S極とN極が生まれ極性ができることで、磁粉(鉄粉)がキズ内部へ吸着されます。この磁粉は蛍光剤が混ぜ込まれてた液体であるため、ブラックライト(紫外線)を当てると磁粉が吸着されている部分だけ浮かび上がり、目視でキズの有無を容易に検出することができます。ただし、ブラックライトを使用するため、ホコリなどのゴミが付着している場合でも反応し浮き上がるため、極微細なキズとゴミとが区別しにくいデメリットがあります。またキズが深くても、キズが表面層まで達していなければ、この方法で検出することはできません。

2.浸透検査

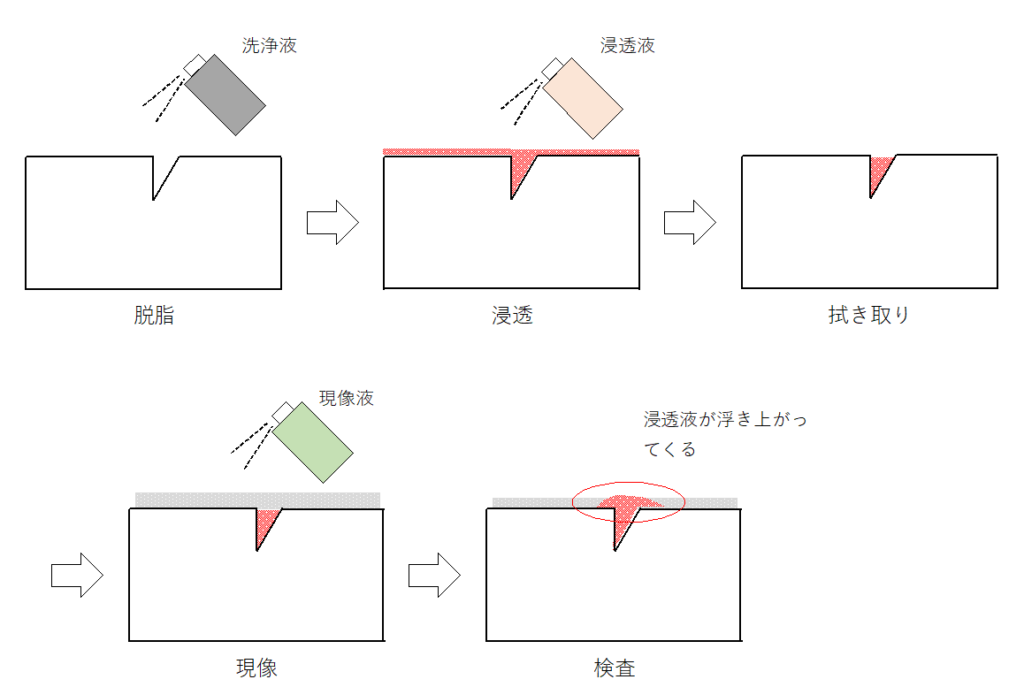

この検査方法はカラーチェックとも呼ばれ、表面部の微細な開口きずを検出することが容易にできる検査方法です。同じ表面キズの検査である磁粉探傷では着磁装置、磁粉を含んだ検査液、ブラックライト、暗室などの特別な設備が必要ですが、この浸透検査は3種類のスプレーとウェスがあれば実施可能です。そのため安価で場所を選ばずに検査を行うことができ、さらにキズがある部分は現像液によって明確にハッキリと視認できるため見逃しや作業者のスキル差が生じにくく、磁性のない樹脂のような材料でも検査ができます。

検査方法はまず洗浄液によって部品表面部の油分を除去します。その後に(赤色の)浸透液を観察したい部分に吹き付け、部品を着色します。2~3分経過後にウェスで表面部に着色された

浸透液が完全に無くなるまで拭き取りを行います。最後に現像液を吹きかけ、ウェスでふき取り切れなかったキズ内部に浸透した浸透液に現像液が反応すれば赤色が浮き上がり表面部のキズが内部にまで達していることが発見できます。注意点としては表面に着色された浸透液を完全にふき取る必要があるため、時間がかかる上に鋳物などの多孔質材料やごつごつした表面の材料では浸透液をふき取ることができません。拭き取り作業が十分でないとキズがない部分でも現像液が反応し、間違った検査判断をする恐れがあります。そのため、この検査は量産向きではなく、定期検査や初品検査に向いています。

3.放射線透過検査

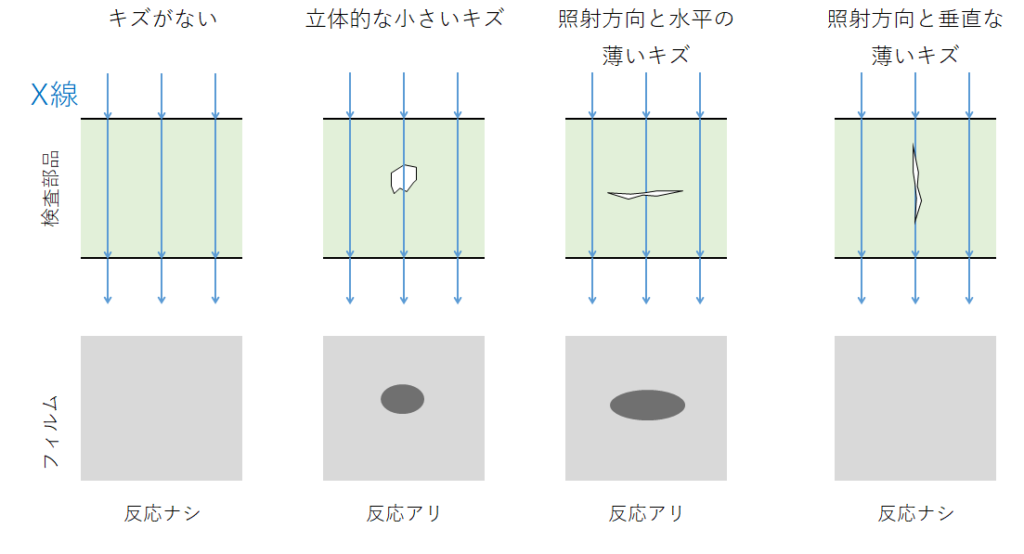

検査したい部品に放射線を照射し、その放射方向に対して内部の奥行のあるキズを検出することができる検査方法です。検査は可視光線の1/1000以下の短波長のX線を使用します。

X線は 「物質を透過する」 「物質を通過するとエネルギーが弱くなる」 「写真フィルムにあてるとエネルギーの強さによって黒く映し出される。」

これらの特性を生かし、表面にキズがなく、内部にキズがある部品の検査をすることが可能です。内部にキズがある部品は通過させたX線のエネルギー量を写真フィルムで映し出した時、キズがある部分とない部分でエネルギー差が生まれます。そのためフィルムで映し出すとキズがある部分だけが黒く浮き上がることで、内部キズを発見することができます。よって、この検査では外観ではわからない表面に現れない内部キズを検知することに有効な検査のひとつです。

ただし、この検査は奥行のある立体上のきずであれば小さなものでも検知できますが、キズが薄く照射方向に15°以上垂直に傾いているとエネルギー差が明確に生まれないため検知できないことがあるため、内部クラックのような立体上ではないキズは照射方向に対して垂直になり得る可能性があるため、この検査では見逃す可能性があります。

4.超音波探傷検査

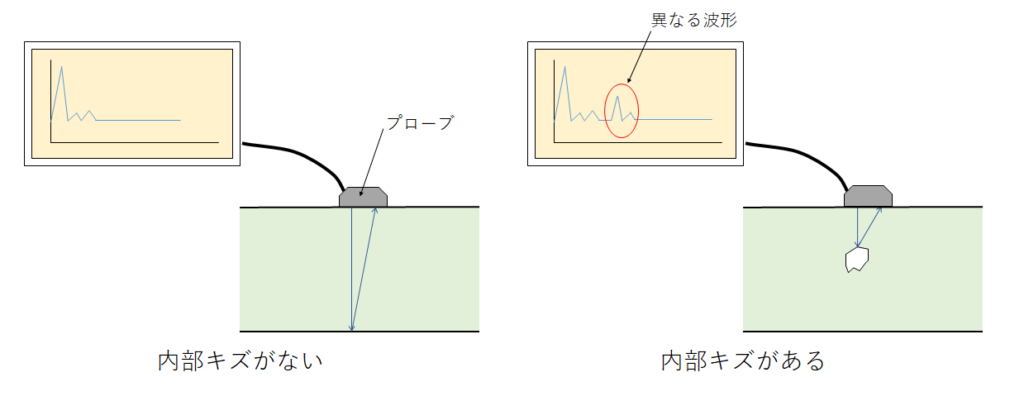

物体内部の面状のキズを検知する事を目的とした検査で、特に内部クラックなどの放射線透過検査では検出できないような内部キズを発見することに向いています。この検査はUT(Ultrasonic Testing)と呼ばれ、キズの大きさ、位置の測定が可能ですが、一方向からしか探傷検査ができないデメリットもあります。この検査では超音波を探触子(プローブ)から発信し、反射され、再びプローブの受信機で読み取ります。内部キズがあるとこの反射が早く起きるため、キズのないところよりも異なる波形になることでキズの有無を検出することができます。

検査装置自体は小型で、バッテリーがあれば持ち運びもできるため、航空機、船舶などの溶接部の設備点検などで使用されることがあります。さらに長期間使用され、金属疲労によって表面に現れない内部キズが発生していもキズを発見することができますが、一方向の検査であるため測定方向によっては検知できないこともあり得ます。それ以外にも金属部品の鋳造巣や熱間鍛造で生じるオーバーヒートによる溶解巣などを検知することにも利用されていますが、部品形状が複雑であるとプローブを面で当てることができなかったりキズがなくても複雑な跳ね返り波形になるため、見逃す可能性があります。

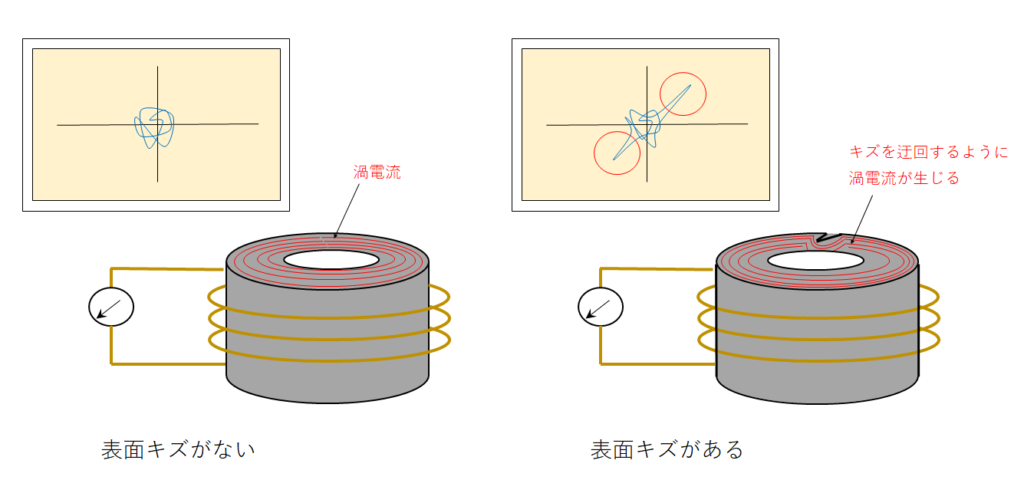

5.過流探傷検査

エンジンや化学プラントの配管の亀裂のもととなるキズを電磁誘導を利用した方法で検出することができる検査方法です。この検査は電磁誘導ができる(通電する)材料でしか適用できないため、樹脂やゴムなどが含まれているものは検査ができません。以前、紹介した高周波焼入れと原理は同じで、交流電流を流したコイルを部品に近づけると部品に電磁誘導が起こり、部品に渦(うず)電流が流れます。電流が流れるとキズがあると電流はキズを迂回するように流れるためキズがない場合と比べると電流値に差が生じます。この電流値の差はオシロスコープのような表示機に波形として現れ、この波形の差でキズの有無を判断します。また電流はコイルに近い程、渦電流の密度が高くなり、遠くなるほど密度が低くなる性質があるため、できるだけコイルの近い薄肉の部品に適している検査で、厚肉であると奥深くの内部キズは検知できない場合があります。さらに波形が安定していればキズの深さ、体積を容易に判断できるが、管のような単純な部品は検査ができるが、複雑な形状の部品は波形が安定していないため、わずかなキズであっても形状による電流値の差と読み取ってしますため適していないです。このあたりは超音波探傷検査と同じで万能ではないんですね。

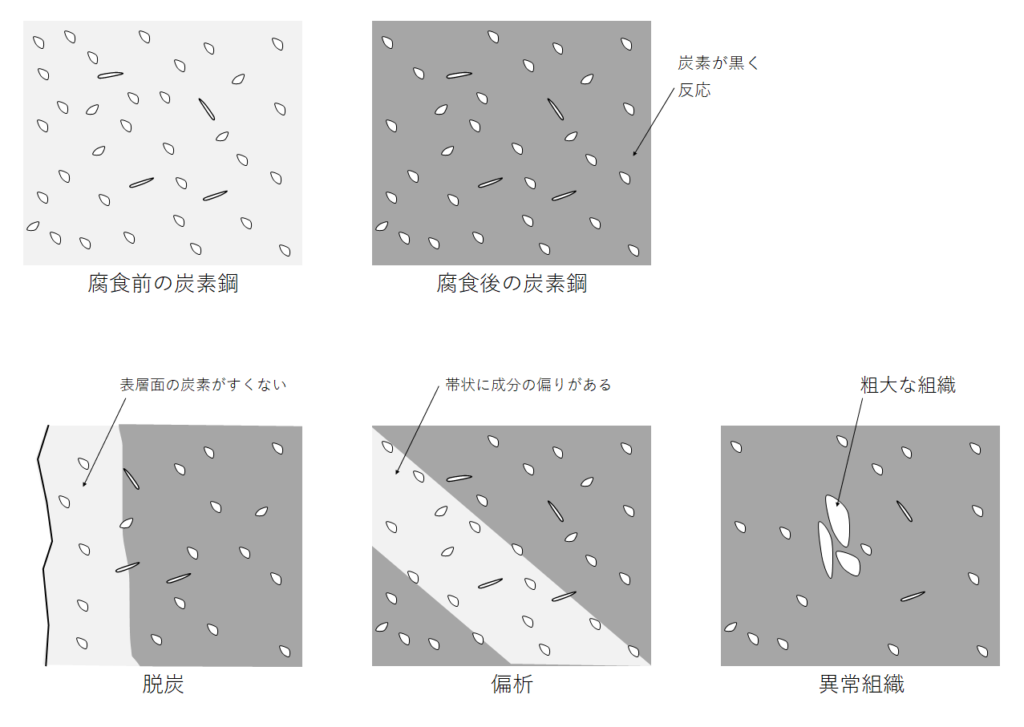

6.ミクロ組織

金属材料の組織を腐食液によって濃淡をつけて、結晶組織を顕微鏡で観察し、その状態で材料の成分分布、偏り、または熱処理による脱炭や割れなどを検知することができる検査方法です。検査をするにはまず試料を切断し、1μm単位の微粒子研磨剤で鏡面になるまで磨き、観察したい組織に合わせて腐食液を選び腐食させます。この検査の多くは炭素鋼で利用され、炭素鋼はナイタール(塩酸と硝酸の混合液)でマルテンサイト組織を検出することができるため、ナイタールを使用することが多いです。

腐食すると炭素は黒く変色するため、炭素成分が偏っていると黒い部分がまばらになり、脱炭していると表面部が黒く変色されません。この検査は異常があると容易に判断することができますが、磨き方が粗いと磨きキズ、磨きムラと異常組織との見極めが困難です。また検出させたい組織によっては腐食液を変更しなければならないため、予め検出したい組織や不具合内容を決めておく必要があります。これまでの説明でわかるようにこの検査は磨くことにとても手間がかかる上、腐食液や組織の知識が必要であるため、正確な検査には経験が必要になります。ただし、この検査は正常に磨かれていれば、これまで紹介した検査とは異なり異常であるかを見落とすことはないです。そのため過流探傷や超音波探傷などで検査不合格かの判断に迷う場合はミクロ組織を観察し最終的な判断をするという方法もあります。

なお、腐食液は劇薬のため、取り扱いに注意が必要な上、保管棚に鍵をするなどの安全上、保安上の管理が必要になります。

6.まとめ

・磁粉探傷検査は部品を着磁させ、付着した蛍光剤を含む磁粉を紫外線にて目視検査する方法

・浸透検査は部品に赤色のスプレーで着色させ、ふき取った後に視認し難い表面キズに残存した赤色着色を浮き上がらせ、目視検査する方法

・放射線透過検査はX線を透過し、エネルギーの損失度合いを可視化することで内部欠損を発見する方法

・超音波探傷検査は超音波の跳ね返りの差で内部キズを発見する検査方法。放射線透過比べ、薄いキズ、クラックなどの検出に向いている。

・過流探傷検査はコイルにて部品に渦電流を発生させ、表面キズがある時とない時の電流値の差で検知する方法。

・ミクロ組織は部品を切断し、腐食することで反応する成分を顕微鏡で観察する方法。金属組織の知識や磨き、腐食の技術が必要であるが、異常品を正しく判断できる。

以上です。

コメント