ねじには「精」「並」「粗」と等級があるけど、何が違うかが、わかりません

等級が変わるとねじ引掛り率がわかるよ。

「ねじ引掛り率」がわかりません。

1.ねじ山谷径の違いとねじ内径とねじ外径

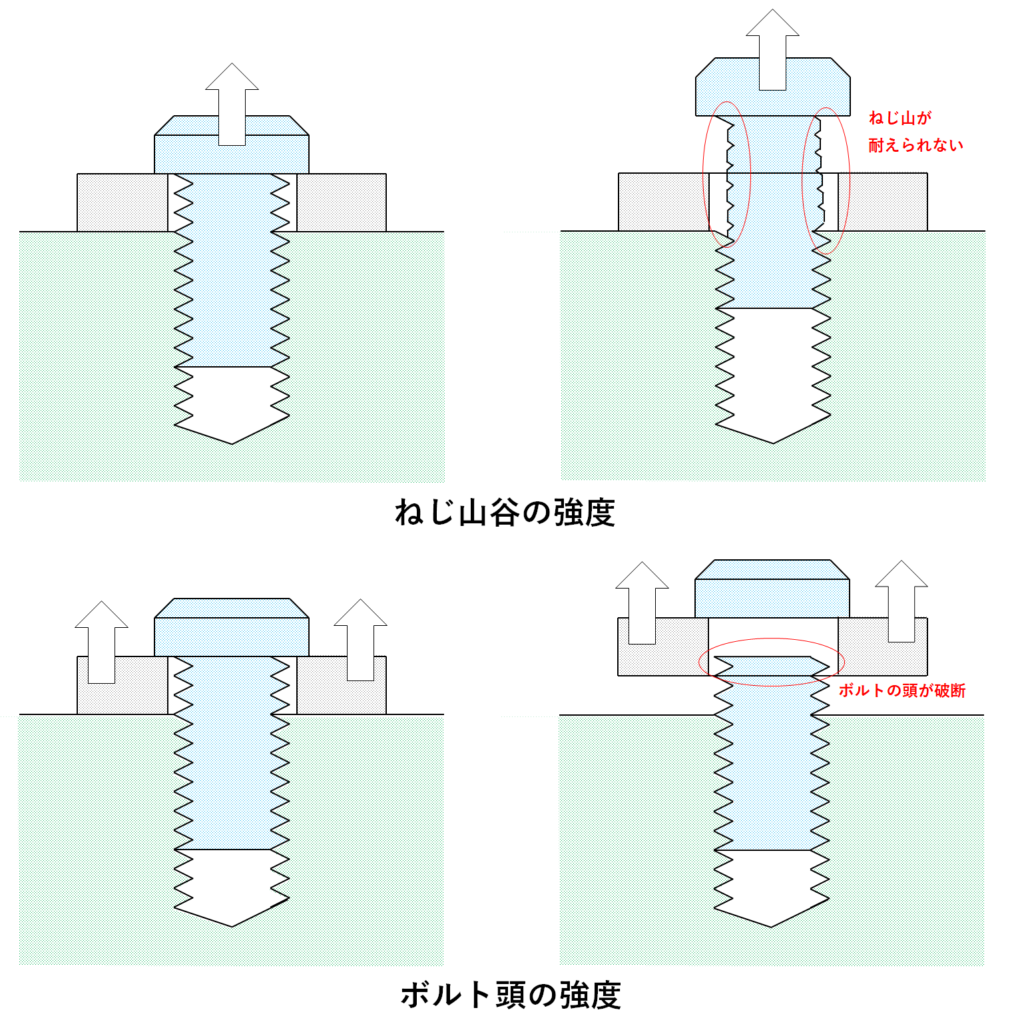

ねじはおねじとめねじの勘合具合でねじ強度が変わります。ここで言うところのねじ強度は固定されたボルトを引っ張って、ボルトがすっぽ抜けない荷重がねじの強度としましょう。

ちなみにねじ強度区分というものがJISにはありますが、これはボルトの頭がどれくらいの力に耐えることができるかを評価したものなので、今回のボルトを引っ張る強度とは異なりますので混同しないように注意してくださいね。

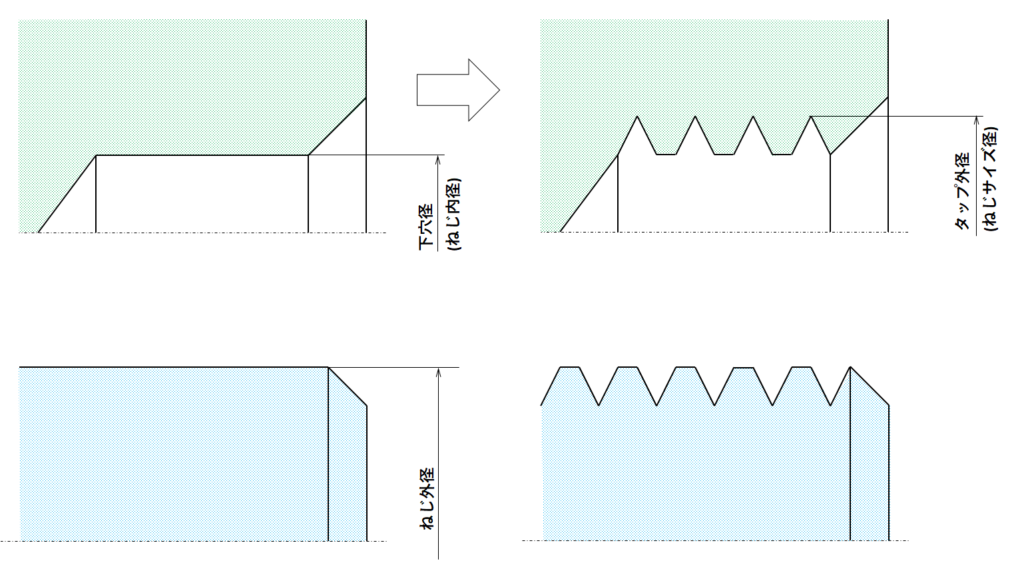

ボルト(おねじ)でもネジ穴(めねじ)でも、ねじの山谷が大きい程、喰いつく体積が多いので、ねじ強度が大きくなることは理解できますね。そのためこのねじの山谷が高い程にねじ強度は高く、山谷が低い程に強度は低くなります。以前の記事で紹介したようにめねじ加工は「下穴」→「タップ」の順番で加工しますね。タップとはボルトのような螺旋形状に刃がついている工具ですので、めねじの場合はこのタップで谷が形成され、めねじのやまの頂点は下穴径によるため、平らな形状になります。(ただし、切削加工のみ)

また多くのねじ検査はねじゲージと呼ばれる精密に作られたボルトの通過確認と止り確認で行われるため、谷の検査はできますが、山の検査はできません。そのため、めねじの山谷の高さは下穴径で変化するということがわかります。おねじの加工もめねじと同じでダイスと呼ばれるナットのような螺旋形状に刃がついた工具を、ねじ込みながら加工するため、こちらも山の頂点は平らな形状になります。そのためめねじと同様におねじ外径で山谷の高さが決まります。

2.ねじ引掛り率の求め方(計算式)

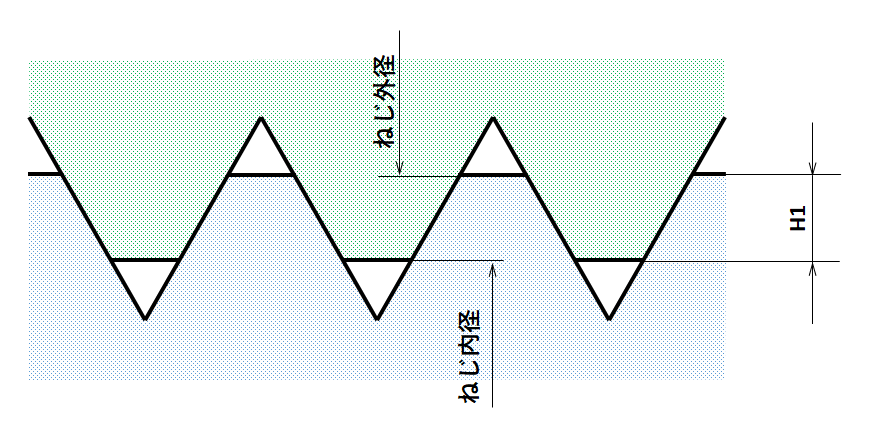

上記を踏まえると、下図の通りですがねじの引掛りはおねじとめねじが重なりあった時の山の頂点間同士の接近距離であることが理解できますね。

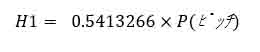

この山谷の頂点が重なりあった寸法をJISでは[H1]寸法として定義しています。H1の最大寸法は次式で求められます。

ちなみに「ピッチ」とはねじ山同士の距離でM5×0.8のねじであれば、[0.8mm]がピッチになります。

このH1寸法と実際に作られた山谷の高さの比率が「ねじの引掛り率」となります。実際に作られた山谷の高さはおねじ外径とめねじ内径との差の1/2となります。

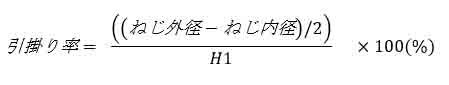

つまり引掛り率は

と定義できます。

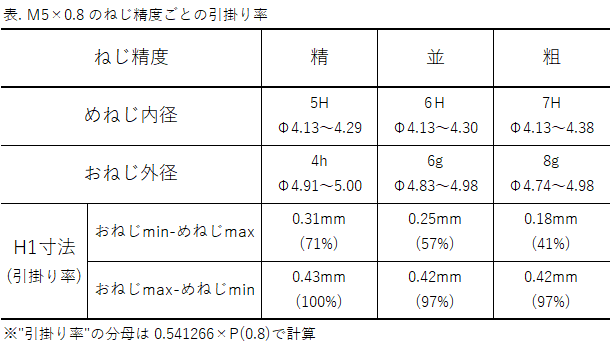

JIS B0209 では「精」「並」「粗」でめねじは内径、おねじは外径の許容差が決められています。それぞれの許容差は以下の通りで、M5×0.8を例として引掛り率を計算してみましょう。

この結果から、引掛り率は「精」71~100%「並」57~97%「粗」41~97% となることがわかりますね。

3.引掛り率を考慮した下穴径設計

引掛り率を上げるとねじ強度が上がることがわかりましたね。おねじは市販のボルトを使用することが多いため、機械加工としてはめねじ加工の方が一般的で多く行われます。

めねじを加工する場合、注意しなければならないのは下穴径の設定です。常識的なねじ精度(3級)であればねじ引掛り率は70~80%は欲しいので、その程度になるような下穴径を設定します。一定のねじ強度を管理するにはおねじ外径またはめねじ内径を管理する必要があります。

例えば、、、

一般的なボルトの外径は呼び径よりも0.1~0.2mmマイナスしていることが多いです。

M5×0.8を例とすると、ボルト外径が5.0-0.1=4.9mm に対して、引掛り率70%を確保しためねじを作りたい場合、管理すべきねじ内径は、、、

0.70 = ((4.9-内径)/2)/(0.8×0.541…) 内径 = Φ4.29

ねじ内径すなわち下穴径はΦ4.29以下の径でないと引掛り率70%以上を確保しためねじを作ることはできないのですね。

4.まとめ

・ねじの引掛りはおねじとめねじの頂点間距離で決まる。

・ねじ引掛り距離はおねじ外径とめねじ内径の1/2であり、それをH1寸法(0.54…×ピッチ)で割ったものである。

・70~80%程度の引掛り率になるように下穴径を設定する。

めねじ加工をする際、ねじプラグゲージで合格であれば、問題ないと勘違いしている人達は多いのではないでしょうか?

わたしも「なぜ?ねじゲージだけではダメなのか?」理解できませんでした。今回の説明でおねじ外径およびめねじ内径を管理することでねじ強度を確保するための重要な検査方法であることはわかりましたね。なお、ねじ下穴径検査はピンゲージ通り止りで行うことができますよ。

以上です。

コメント